Unerwünschtes Abfärben beschichteter Oberflächen

Immer wieder werden Oberflächen reklamiert, bei denen der betroffene Kunde ein unerwartetes Abfärben der Beschichtung rügt. Meist im Zuge einer ersten Reinigung der Gewerke ist das Abwaschwasser bzw. der Putzlappen entsprechend verfärbt, und gerade bei der Verarbeitung eines wasserbasierten Lack- / Lasursystems mutmaßt mancher Kunde ein »Anlösen« der Beschichtung durch das Reinigungsmedium. Was sind die Ursachen solcher Reklamationen und unter welchen Bedingungen kann hierbei ein gerechtfertigter Mangel vorliegen?

1 Einleitung

Sobald neu eingebaute Gewerke, wie Fenster oder Türen, einer ersten Reinigung unterzogen werden, stellt mancher Kunde unerwartete Abfärbungen fest: Das Wischtuch bzw. Waschwasser zeigt deutlich den Farbton der Beschichtung. Selbst bei später durchgeführten Reinigungsmaßnahmen rügen manche Kunden eine mangelhafte Oberflächenqualität, da ihnen der verfärbte Putzlappen auf einen eindeutigen Mangel hinzuweisen scheint.

Diese Beobachtungen bei neuen Gewerken sind allerdings in den wenigsten Fällen Grund zu berechtigter Sorge oder gar Reklamation, denn die Ursachen können u.U. harmlos sein oder liegen in einem unangemessenen Reinigungsvorgang begründet.

2 Ursachen beobachteter Abfärbung der Oberfläche

Abfärbung bzw. Abrieb zeigt sich üblicherweise infolge mechanischer, seltener chemischer, Einwirkung auf die betreffende Oberfläche. Für Abfärbungen im weitesten Sinn müssen mehrere Effekte in Betracht gezogen werden:

- Gefügestruktur der Beschichtungsfilme (Verfilmungsprinzip),

- Aushärtungsgrad, Filmhärte,

- Pigmentierungshöhe,

- Diffusionsprozesse (Feuchtebelastung),

- Bewitterung (Stärke und Dauer),

- Reinigungsbelastung (mechanisch, chemisch).

Sie spielen in unterschiedlicher Ausprägung eine Rolle.

2.1 Filmbildung

Abfärbung, d.h. eine wie auch immer geartete Pigmentfreisetzung, ist stets im Zusammenhang mit der Struktur des vorliegenden Beschichtungsfilms zu sehen, in den Pigmente bzw. Farbstoffe eingebunden sind. Je nachdem, ob ein lösemittel- oder wasserbasiertes System eingesetzt wurde, sind unterschiedliche Verfilmungsmechanismen zu diskutieren, die auch Auswirkungen auf die Resistenz der Oberfläche haben.

Bei Holzuntergründen gelangen heutzutage im Zuge ökologischer Forderungen Lösemittellacke kaum noch zur Anwendung. Im Gegensatz zu diesen chemisch trocknenden, im engeren Sinne lösemittelbasierten Beschichtungen handelt es sich bei Wasserlacken um physikalisch verfilmende Systeme.

Die prinzipiellen Unterschiede sollen noch einmal kurz angesprochen werden.

2.1.1 Filmbildung bei Lösemittelsystemen

Sobald sich nach Applikation des Nassfilms dessen Lösemittelanteile nach und nach verflüchtigen, setzt die Filmtrocknung ein. Dabei lagern sich die langkettigen Bindemittelmoleküle zusammen und vernetzen anschließend untereinander im chemischen Prozess der Oxidation. (Andere chemische Vernetzungsreaktionen, wie Polykondensation oder Polyaddition, finden sich in 2-Komponentensystemen.) Die Oxidation wird oft zusätzlich durch Spurenanteile sogenannter Sikkative gefördert, das sind die Trocknung unterstützenden Schwermetallsalze (z. B. Kobalt-, Mangan- und früher Bleiverbindungen).

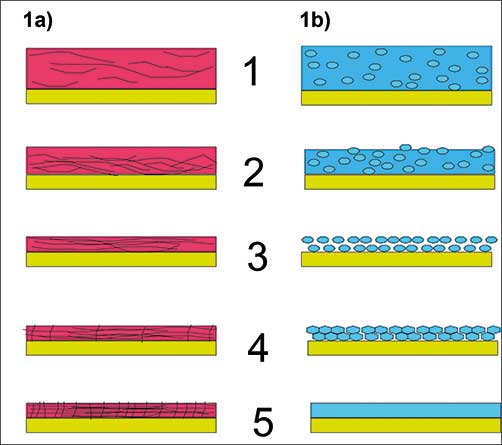

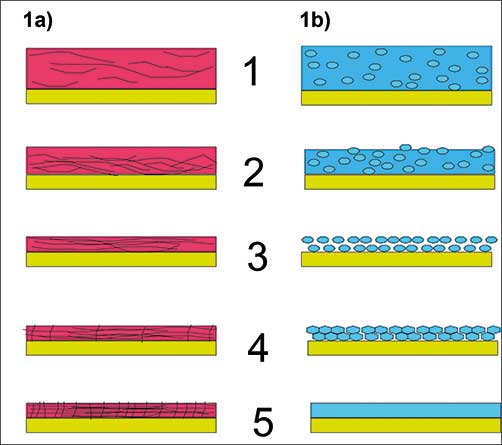

Letztlich bildet sich ein vergleichsweise rigides Raumgitter aus Bindemittelmolekülen (Abb. 1a). Ein solcherart verfestigter Film lässt sich im Nachhinein durch sein ursprüngliches Lösemittel i.d.R. nicht wieder anlösen (allerdings kann durch chemisch völlig anders geartete Solventien ein solcher Film infolge Quellverhaltens aufgeweicht werden, vgl. Abbeizer).

2.1.2 Filmbildung bei wasserbasierten Systemen

Die Filmbildung bei Wasserlacken verläuft auf andere Weise. Bei Lösemittelsystemen handelt es sich um chemisch echte Lösungen auf molekularer Ebene, bei Wasserlacken jedoch um Dispersionen, d.h. vergleichsweise große in Wasser suspendierte (= feinstverteilte) Bindemittelkügelchen. Nach Verdunsten des Wassers liegen anschließend die Bindemittelpartikel in dichtester Kugelpackung vor und verpressen sich miteinander zu einem wabenförmigen dreidimensionalen »Raumgitter« (in dieser Phase ist der Film zwar grifftrocken, aber noch nicht mechanisch verfestigt).

Für die eigentliche Filmbildung ist eine lacktechnische Kenngröße, die Mindestfilmbildungstemperatur (MFT), verantwortlich. Erst oberhalb dieser Grenztemperatur beginnen die Bindemittelkügelchen miteinander zu verschmelzen, wobei die Polymermoleküle benachbarter Bindemittelkügelchen sich gegenseitig durchdringen, miteinander verschlaufen und so eine feste Lackfilmschicht bilden (Abb. 1b).

Den ganzen Beitrag können Sie in der Oktober-Ausgabe von »Der Bausachverständige« lesen.

Informationen zur Einzelheft- und Abo-Bestellung

Diesen Beitrag finden Sie auch zum Download im Heftarchiv.